一、概述

目前国内对节能减排要求不断提高,减排指标已经列入政绩、企业考核的一部分,对固体废弃物的排放提出了严格的要求。同时为了更好的保护地下水资源有效避免水资源的污染,污泥的填埋、堆放被严格禁止。随着国家相关环保政策的出台和企业强烈的企业社会责任感,各公司对污泥的运输、存放和处理一直困扰着企业的可持续发展。怎样实现污泥的无害化、减量化、资源化的处理,成为各公司急需解决的问题。

目前,污泥的常见处置方法有填埋、制肥利用、焚烧等方法。其中污泥焚烧是在高温下将污泥固形物分解成气体、焦油及灰渣。相比其他污泥处理方法其优点有:

经焚烧处理后,其体积可以减少85%~95%,质量减少70%~80%;

高温焚烧还可以消灭污泥中的有害病菌和有害物质;

焚烧处理污泥处理速度快,不需要长期储存;

污泥焚烧还能将污泥中的热值利用,从而降低处理污泥的能耗,相应降低污泥处理的成本,具有一定的经济效益;

焚烧后的灰渣根据重金属含量可选择直接或使用重金属螯合剂处理后进入填埋场,也可用作建筑材料或铺路等。

所以采用焚烧法处理污泥,可最大程度地实现无害化、减量化、资源化的处理,是污泥处理最彻底的方法,西方发达国家普遍采用此法。

二、污泥直接焚烧、干化后焚烧与深度脱水后焚烧工艺对比

污泥焚烧又可分为三大类:直接送到焚烧炉焚烧、干化后再焚烧、深度脱水后焚烧,其工艺流程、设备投资等对比见下表:

从上表对比中可看出,污泥干化后焚烧和深度脱水后焚烧工艺复杂、设备投资及运行费用高,综合成本较高。我们推荐利用流化床锅炉直接焚烧80±3%甚至更高含水率的污泥,系统的燃烧稳定好,可以适应一定的污泥含水率波动。污泥焚烧工艺流程图如下:

通过运输设备运将污泥送至污泥泵送系统,再由污泥泵送系统通过全封闭管路泵送至循环流化床锅炉,最终在锅炉内将污泥进行焚烧。因污泥的燃烧值稍低,污泥焚烧都需要与煤炭掺烧,以提高燃烧值。

三、污泥直接焚烧和输送技术原理

1、污泥直接燃烧基本原理

流化床的基本工作原理是利用炉底分布板吹出的热风将燃料(废物)悬浮起来呈现沸腾(流化)状进行燃烧,整个燃烧过程需要增加悬浮煤颗粒在炉膛内的滞留时间,增加沉降,减少飞灰,使煤充分燃烧提高热效率。如果不采取合理的给料方式,污泥进入炉床后,凝聚结团比较严重,凝聚结团往往使炉床料粒度不断增大,形成过大的颗粒在炉床内的沉积逐步破坏燃烧质量,造成锅炉难以连续稳定运行。因此,一般采用大粒度锅炉炉顶给料,温度约20℃膏体物料进入温度约900℃的炉膛后,表面水分迅速蒸发使凝聚结团在自由落体过程中爆(炸)裂,减少燃料的扬析损失,提高燃烧效率。

2、污泥的特性

我们都知道自然界中的物质都是以一定的形态而存在,具体分为:固体、液体,统称为流体,而研究表明我们行业内的污泥、煤泥等膏状物同混凝土一样均属于非牛顿流体中的Bingham粘塑性体。

2.1 流变学原理在泵送膏体中的应用

大规模处理利用污泥时,采用管道输送和其他形式的运输系统相比较,有着明显的优越性与可取性。

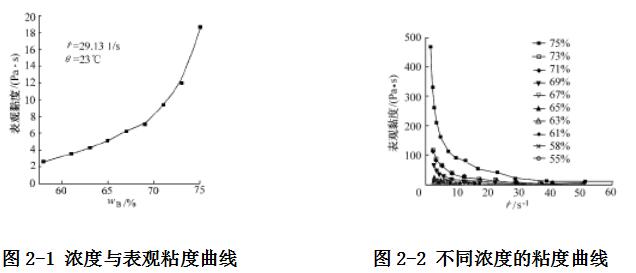

可泵送污泥是一种高浓度、高黏度的浆状物料,其水分一般在30%~80%之间(即固体物含量在20%~70%),表观黏度在1Pa·s以上,甚至达到几千帕·秒,因此流动性很差。浓度与表观黏度曲线、不同浓度的黏度曲线分别见图2-1、图2-2所示。另外理想可泵送膏体是由粒径小于1mm的细小颗粒组成,其中小于0.2mm的组分占质量的80%左右,成分主要是黏土、砂石、纤维等,这样的膏体表现为持水性好。

2.2污泥可泵送理论分析

污泥主要是由纤维、有机质和水组成。能被推出管道的污泥称为可泵送污泥,亦即,管道内壁的摩擦力不是太高,并在通过管道时不至于堵塞管道。污泥进行泵送时,污泥中柔性的泥浆在压力的作用下挤向外围,在输送管内表而形成一薄薄的污泥浆层,起润滑作用。污泥在输送管中的流动属于“柱塞流”,而柱塞内部无相对运动。输送距离愈大,泵送压力也愈大;污泥在管道内的流动速度愈大,摩擦阻力也愈大,泵送压力也大。

2.2.1影响膏状物管道输送的几个因素

2.2.1.1水分的影响

①在60%~80%水分范围内,膏体(市政污泥)随水分增加,其流变特性逐渐从屈服-假塑性流体向宾汉流体转化。

②膏体水分越高,它的流变特性曲线的直线性越好,并逐渐趋向于与横坐标平行;屈服剪切应力τ0也随之下降。水分增大,表现黏度下降,流动阻力相应减小。

2.2.1.2添加剂的影响

①加入添加剂能明显减小阻力,加2%添加剂与相近水分的未加添加剂的污泥(膏体)相比较,其剪切应力可减少50%以上。

②从加0.5%~2%的添加剂量看,相同水分的洗煤泥(膏体),添加剂量增加一倍,剪切应力降低一半。

2.2.1.3流量的影响

①即使在水分少时,随着剪切速率的增加,剪切应力的增量也会逐渐减小。这一特性表征了污泥(膏体)流量达到一定程度后,其流动阻力线性程度将大为改善,这对于管道输送方案的设计来说是一个有利特性。

②当污泥(膏体)在泵压下克服屈服剪切应力后,随流量的增大,其流变特性曲线的直线性程度逐渐转好,任何n值小于1的同一种水分污泥,其流动阻力的增量都随流速的增大而减小。

2.2.1.4膏状物特性的影响

膏状物特性,膏状物生产工艺及生产要求等对其流变特性有明显的影响。

膏体在管道中的流动必须克服与管壁产生的阻力和产生湍流时层间力。影响因素很多主要包括:固体颗粒的粒径、粒级不均匀系数、膏体密度、流速、含水率、黏度、管道直径以及管路敷设情况等。膏状物管路输送的速度应该以大于临界流速的速度输送。

四、污泥泵送系统工艺流程及设备组成

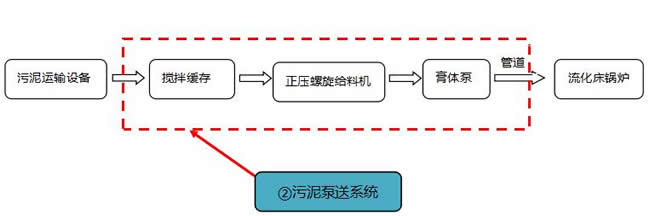

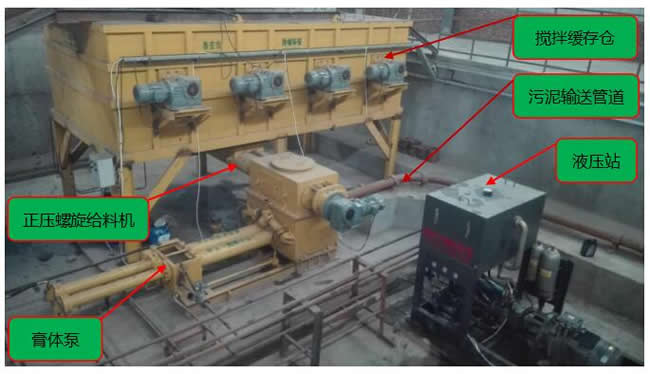

1、污泥泵送系统设备主要包括搅拌缓存仓、正压螺旋给料机、膏体泵、液压站、管道等,工艺流程图如下:

工艺流程简述: 外部设备将污泥送入搅拌缓冲仓,在液压滑架和搅拌锤的带动下使污泥保持柔性、均匀的膏体状态,同时根据输送要求再加入适量的水使污泥浓度达到泵送的要求。搅拌缓冲仓内的污泥由底部的液压滑架带进正压螺旋喂给料机,正压螺旋给料机在两螺旋轴的交替作用下将污泥压入膏体泵。膏体泵由S摆阀和左、右两个液压输送缸组成,膏体泵液压站作为泵送系统动力源为送料机构提供动力,在PLC的控制下,左、右输送缸在两个液压缸驱动下交替吸入和泵出污泥,使污泥源源不断被输送到全封闭污泥管道,再经过炉顶的多功能给料器将污泥送进锅焚烧。

此系统还可以设计为膏体泵一备一用、一台膏体泵给多台锅炉单独或同时供料、多台膏体泵给多台锅炉单独或同时供料。

本系统主要特点:

结构紧凑、占地面积小,管道布置简便灵活,可以架空或地沟铺设、垂直上升及以各种角度转弯。与传统的输送方式相比,可节省大量基建投资。

输送过程全密封、无污染,改善工作环境。

输送压力高、距离远、输送高度高。

泵房实现全程自动化控制。

可接受DCS发出的指令,根据锅炉燃烧工况无级调节输送量。

操作简单、故障率低,全程无人值守、运行成本低廉。

2、污泥泵送系统主要设备简介

2.1搅拌缓存仓

搅拌缓存仓为矩形钢结构,内设卧式搅拌螺旋和液压移动滑架,底部设有矩形大口径出料口。采用锤片式搅拌,将膏体物料始终保持均匀的状态,保持膏体物料的可泵送性,各搅拌轴分别采用独立的驱动单元。液压移动滑架贴近仓底,主要作用是破拱给料,并具有一定的辅助搅拌作用。滑架整体采用方框结构,能将料仓中的污泥向出料口输送。

2.2正压螺旋给料机

正压螺旋给料机为双螺旋给料设备,采用全螺旋叶片,两螺旋轴对耦叶片沿轴向交错布置,通过低速大扭矩伞齿轮减速机驱动齿轮箱的一对直齿轮带动螺旋轴对耦叶片旋转将物料喂入膏体泵料斗内。电气部分采用变频调速技术,使其可与膏体物料泵的输送量建立闭环控制,根据输送量的变化适时调整预压螺旋的给料量。

2.3膏体泵

膏体泵为污泥泵送系统的关键设备,主要由S摆阀和左、右两个液压输送缸组成,左、右输送缸在两个液压缸驱动下不断交替吸入和泵出物料。使料斗里的物料源源不断地通过S摆阀被输送到输送管道中,并通过泵外铺设的管道输送到达锅炉给料点,完成泵送作业。

五、腾峰环保公司的优势

泰安市腾峰环保设备有限公司专业生产膏体物料洁净输送系统,是一家集污泥、煤泥、工业尾废泵送系统科研开发、技术推广、工程设计、产品生产、咨询、销售、工程安装、服务于一体的综合环保技术型企业。经过多年的研发和推广,在工业固废的资源化、无害化、减量化、稳定化处置,以及工业安全、节能等方面取得了突出的成绩。尤其是在粘稠类工业固废管道输送技术与设备方面,达到国际领先水平,已被广泛应用于矿山、市政、钢铁、石化、造纸、制糖等二十多个行 业。

在上述第二部分污泥焚烧焚烧工艺流程图中,第①部分污泥运输设备一般由厂家自备,第③部分流化床锅炉可利用公司自备电厂中的锅炉或当地其他公司电厂中的锅炉,第②部分污泥泵送系统可由泰安市腾峰环保设备有限公司制造提供。这样利用自备锅炉或当地其他公司的锅炉可使厂家设备投资大大减小。

在当前我国环保问题较为突出的时期,泰安市腾峰环保设备有限公司希望与各公司一同携手为我国环保事业贡献自己的力量!